Cáu cặn lò hơi là vấn đề phổ biến trong các hệ thống công nghiệp, gây giảm hiệu suất và tăng chi phí vận hành. Hiện nay, có nhiều giải pháp xử lý cáu cặn lò hơi hiệu quả, giúp duy trì hoạt động ổn định và kéo dài tuổi thọ thiết bị. Cùng Kim Trường Phúc tìm hiểu các phương pháp tiên tiến được áp dụng rộng rãi!

>>> XEM NGAY: Lò hơi tầng sôi là gì? Cấu tạo và nguyên lý hoạt động

1. Cáu cặn lò hơi là gì? Nguyên nhân hình thành

Cáu cặn lò hơi là lớp kết tủa cứng hình thành do muối canxi, magie và các tạp chất trong nước bám vào bề mặt lò hơi. Chúng thường xuất hiện tại đáy nồi hơi, bao hơi và ống góp, gây giảm hiệu suất truyền nhiệt, thậm chí ăn mòn kim loại.

Cáu cặn lò hơi là lớp kết tủa cứng hình thành do các tạp chất trong nước bám vào bề mặt lò hơi

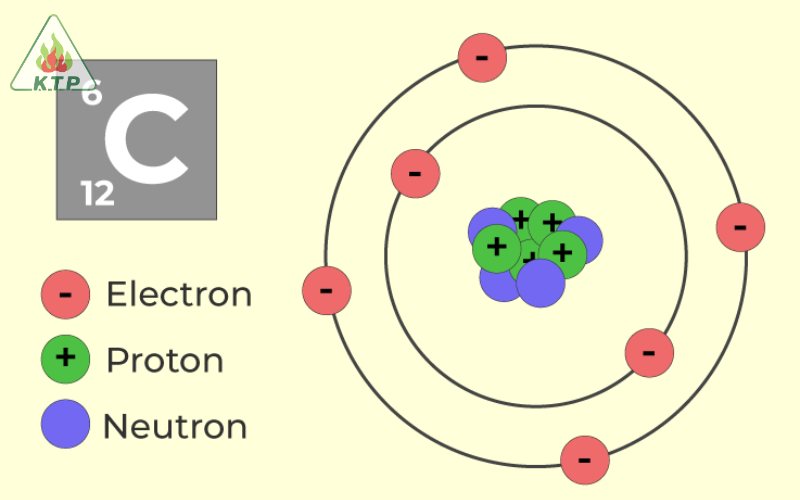

Thành phần chính của cáu cặn lò hơi gồm canxi cacbonat (CaCO₃), magie cacbonat (MgCO₃), canxi sunfat (CaSO₄) và magie silicat. Nguyên nhân chính gây ra cáu cặn là độ cứng của nước, do chứa nhiều ion canxi, magie kết hợp với CO₂ hòa tan. Khi nước bay hơi, các tạp chất này không thoát theo mà lắng đọng, tạo thành lớp cặn cứng, ảnh hưởng đến hiệu suất truyền nhiệt và tuổi thọ lò hơi.

2. Tác hại của việc không xử lý cáu cặn lò hơi

Cáu cặn lò hơi không chỉ làm giảm hiệu suất hoạt động lò hơi mà còn gây tổn thất lớn về kinh tế và an toàn của doanh nghiệp. Nếu không xử lý cáu cặn lò hơi kịp thời, chúng sẽ:

-

Giảm hiệu suất nhiệt: Lớp cặn dày cản trở quá trình trao đổi nhiệt, khiến lò hơi tiêu tốn nhiều nhiên liệu hơn, làm tăng chi phí năng lượng.

-

Tăng chi phí vận hành: Cáu cặn làm tắc nghẽn hệ thống, tăng lượng nước sử dụng, kéo theo chi phí bảo trì và giảm tuổi thọ thiết bị.

-

Hỏng hóc thiết bị: Tắc nghẽn có thể gây thủng đường ống, tăng chi phí bảo trì và rút ngắn tuổi thọ máy móc.

-

Nguy cơ cháy nổ và ăn mòn: Cặn bám lâu ngày có thể gây thủng đường ống, làm lò hơi quá nhiệt, dẫn đến sự cố nguy hiểm, ảnh hưởng đến an toàn lao động và hoạt động sản xuất.

Xử lý cáu cặn lò hơi đúng cách không chỉ giúp tối ưu hiệu suất mà còn bảo vệ hệ thống và doanh nghiệp khỏi những tổn thất không đáng có.

Cáu cặn lò hơi không chỉ làm giảm hiệu suất hoạt động mà còn gây nhiều tổn thất

3. 3 Phương pháp xử lý cáu cặn lò hơi hiện nay

Để đảm bảo hiệu suất và tuổi thọ của lò hơi, việc xử lý cáu cặn kịp thời là rất quan trọng. Hiện nay, có nhiều phương pháp hiệu quả giúp loại bỏ cáu cặn, tối ưu vận hành và giảm chi phí bảo trì. Dưới đây là 3 giải pháp xử lý cáu cặn lò hơi phổ biến được áp dụng rộng rãi.

3.1. Xử lý bằng hóa chất

Việc vệ sinh lò hơi định kỳ (khoảng 2 lần/năm) giúp loại bỏ cáu cặn, đảm bảo hiệu suất vận hành. Sử dụng hóa chất tẩy rửa là một phương pháp xử lý cáu cặn lò hơi phổ biến, dễ thực hiện nhưng có hạn chế như:

-

Gây độc hại và tốn kém do phải sử dụng thường xuyên.

-

Ảnh hưởng đến chất lượng lò hơi.

-

Không xử lý tận gốc nguyên nhân chính – nước cứng.

Để tối ưu hiệu quả, doanh nghiệp cần kết hợp xử lý nước với hóa chất bảo trì nhằm ức chế sự hình thành cáu cặn.

3.2. Sử dụng thiết bị khử cặn điện tử

Thiết bị khử cặn điện tử đang ngày càng được các nhà máy lò hơi ưa chuộng để xử lý cáu cặn lò hơi hiệu quả. Với công nghệ điều biến tần số, thiết bị này sử dụng cuộn dây quấn quanh ống nước, giúp thay đổi tần số và cực tính, từ đó ngăn chặn sự bám dính của cặn và làm tan cặn cũ. Ưu điểm nổi bật của thiết bị khử cặn điện tử là:

-

Loại bỏ cáu cặn hiệu quả, ngăn ngừa tái đóng cặn

-

Tăng hiệu suất trao đổi nhiệt, tiết kiệm năng lượng

-

Giảm chi phí vận hành và bảo trì, kéo dài tuổi thọ thiết bị

-

Chi phí đầu tư thấp, dễ lắp đặt và phù hợp với nhiều hệ thống

-

Thân thiện với môi trường, không dùng hóa chất

Thiết bị khử cặn điện tử xử lý cáu cặn lò hơi hiệu quả

3.3. Làm mềm nước cấp cho lò hơi

Chất lượng nước cấp quyết định hiệu suất và tuổi thọ của lò hơi. Việc sử dụng nước chưa xử lý, đặc biệt là nước cứng chứa ion Ca²⁺, Mg²⁺, dễ gây lắng cặn và ảnh hưởng đến hoạt động của thiết bị. Do đó, cần làm mềm nước bằng hệ thống Softener, giúp kiểm soát độ cứng dưới 3mg/L theo tiêu chuẩn.

Ngoài ra, trong quá trình vận hành lò hơi, cần:

-

Xả đáy định kỳ để loại bỏ cặn lắng.

-

Thay nước thường xuyên nhằm giảm nồng độ muối.

-

Kiểm tra chất lượng nước định kỳ để điều chỉnh kịp thời.

Kiểm soát tốt chất lượng nước cấp sẽ giúp lò hơi vận hành ổn định, tiết kiệm chi phí và kéo dài tuổi thọ thiết bị.

4. Biện pháp ngăn ngừa cáu cặn lò hơi hiệu quả

Để duy trì hiệu suất hoạt động của lò hơi và giảm thiểu chi phí bảo trì, việc ngăn ngừa cáu cặn là rất quan trọng. Dưới đây là một số biện pháp hiệu quả giúp kiểm soát và hạn chế tình trạng cáu cặn trong lò hơi.

4.1. Kiểm soát xả đáy đúng cách

Kiểm soát xả đáy đúng cách là yếu tố quan trọng để duy trì mức chất rắn hòa tan (TDS) trong lò hơi, ngăn ngừa cáu cặn hình thành. TDS quá cao có thể dẫn đến hiệu suất giảm, trong khi xả đáy không hợp lý gây lãng phí năng lượng. Ví dụ, xả đáy 10% ở lò hơi áp suất 15kg/cm² có thể giảm hiệu quả năng lượng đến 3%.

Có hai phương pháp xả đáy chính: xả đáy tức thời (thủ công hoặc tự động) và xả đáy liên tục (điều chỉnh theo tải của lò hơi).

Kiểm soát xả đáy đúng cách để duy trì mức chất rắn hòa tan (TDS) trong lò hơi

4.2. Lập kế hoạch vận hành hợp lý

Để lò hơi hoạt động hiệu quả, việc lập kế hoạch vận hành hợp lý là rất quan trọng. Lò hơi hoạt động tối ưu khi duy trì tải từ 65% đến 85% công suất thiết kế. Ở mức tải này, lò hơi chuyển hóa năng lượng hiệu quả, giảm thất thoát nhiệt và bảo vệ các yếu tố nhiệt động học.

Nếu hoạt động dưới mức tải này, hiệu suất giảm, chi phí nhiên liệu và bảo trì tăng, đồng thời làm giảm tuổi thọ thiết bị.

4.3. Kiểm tra định kỳ chất lượng nước cấp

Kiểm tra định kỳ chất lượng nước cấp cho lò hơi là yếu tố quan trọng để duy trì hiệu quả và an toàn vận hành. Giảm áp suất hơi có thể tiết kiệm từ 1-2% nhiên liệu, nhưng cũng cần lưu ý rằng áp suất thấp khiến nước dễ bị lôi cuốn vào hệ thống, gây hư hỏng và ăn mòn các bộ phận như van, đầu nối và ống.

Bên cạnh đó, tốc độ cung cấp hơi phải tăng, gây tăng thất thoát nhiệt và giảm áp suất hệ thống. Việc kiểm tra định kỳ sẽ giúp đảm bảo chất lượng nước và tránh các rủi ro này.

4.4. Kiểm soát mức tải

Lò hơi hoạt động hiệu quả nhất khi duy trì tải khoảng 70% so với công suất tối đa. Ở mức này, lò hơi tiêu thụ năng lượng tối ưu, đảm bảo hiệu suất cao và cân bằng các yếu tố nhiệt động học. Nếu tải thấp hơn, hiệu suất giảm do không tận dụng hết năng lượng, khiến các hệ thống nhiệt độ và áp suất không hoạt động ở mức tối ưu.

Lò hơi hoạt động hiệu quả nhất khi duy trì tải khoảng 70% so với công suất tối đa

4.5. Kiểm soát sự thay đổi của quạt và bơm

Kiểm soát tốc độ quạt và bơm là yếu tố quan trọng giúp tối ưu hóa hiệu suất và tiết kiệm năng lượng cho hệ thống lò hơi. Thay vì sử dụng tấm chắn ở bộ quạt gió lò, bộ biến tần có thể điều chỉnh chính xác tốc độ quạt và bơm, đặc biệt khi nhu cầu tải hơi thay đổi, mang lại hiệu quả hoạt động vượt trội và giảm thiểu tổn thất năng lượng.

Trên đây là những giải pháp xử lý cáu cặn lò hơi hiệu quả, giúp nâng cao hiệu suất hoạt động và giảm thiểu chi phí bảo trì. Hy vọng rằng, các phương pháp Kim Trường Phúc đã chia sẻ sẽ hỗ trợ các doanh nghiệp duy trì hệ thống lò hơi ổn định, bền bỉ và tiết kiệm năng lượng trong dài hạn.

20/10/2025

20/10/2025